螺旋输送机叶片停转的解决方法

发布时间:2025/5/8 11:15:43 人气:

螺旋输送机作为工业生产中常见的物料输送设备,其稳定运行对生产流程至关重要。然而,在实际操作中,螺旋输送机叶片停转是较为常见的故障之一,可能导致生产线中断、物料堆积甚至设备损坏。本文将系统分析螺旋输送机叶片停转的原因,并提供切实可行的解决方法,帮助操作人员快速排除故障,恢复生产。

### 一、螺旋输送机叶片停转的常见原因

1. **物料堵塞**

这是导致叶片停转的最主要原因。当输送的物料湿度过高、粘性过大或含有杂质时,容易在输送过程中形成结块,卡在叶片与槽体之间。特别是输送粉状物料时,若物料流动性差,更容易在进料口附近堆积,造成螺旋轴负载骤增。

2. **轴承故障**

螺旋输送机的头尾轴承长期承受较大载荷,若润滑不足或密封失效,会导致轴承磨损、卡死。现场检查时可注意轴承部位是否有异常温升(通常超过70℃即属异常)或异响,这是轴承损坏的典型征兆。

3. **电机故障**

包括电源缺相、电压不稳、过载保护跳闸等电气问题。三相电机若缺相运行,输出扭矩会显著下降;而变频器参数设置不当也可能导致电机无法提供足够动力。据统计,约30%的停转故障与电气系统直接相关。

4. **机械连接失效**

联轴器松动、键槽磨损或传动链条断裂都会中断动力传递。特别是采用链传动的设备,链条松弛度过大可能导致跳齿,此时需立即停机调整张紧装置。

5. **设计缺陷**

叶片与槽体间隙过大(超过10mm)会导致物料回流,增加运行阻力;而螺旋轴径与输送量不匹配时,轴体易发生弯曲变形。这类问题多在新设备调试阶段显现。

### 二、系统化的故障诊断流程

当发现叶片停转时,建议按以下步骤进行排查:

1. **立即切断电源**

在设备完全停止前严禁用手或其他工具强行转动叶片,避免机械伤害。

2. **反向排查法**

- 首先手动盘车,判断机械卡阻位置。若能转动但阻力大,重点检查轴承和物料状态;若完全无法转动,需拆卸检查内部堵塞情况。

- 检查电机空载运行状态。断开负载后启动电机,观察运转方向是否正确(标准为从进料口向出料口看时叶片逆时针旋转)、转速是否稳定。

- 使用兆欧表测量电机绝缘电阻,正常值应>1MΩ;用钳形电流表检测三相电流平衡度,偏差不应超过10%。

3. **分段排查法**

对于长度超过15米的输送机,可拆开中间吊轴承检查,分段确认堵塞部位。同时检查各支撑架的紧固螺栓是否松动,地基沉降可能导致机架变形。

### 三、针对性的解决方案

根据不同的故障原因,可采取以下解决措施:

**1. 物料堵塞的应急处理**

- 使用专用清堵工具(如尼龙棒)从检修孔反向疏通,严禁使用金属器具以免损伤叶片。对于粘性物料,可先注入适量溶剂(如柴油)软化结块。

- 调整进料方式:安装振动给料器或改造料斗角度,保持均匀进料。对于易吸湿物料,建议在进料口加装热风干燥装置。

- 工艺参数优化:降低输送量至额定值的80%,转速控制在临界转速(n=30/√D,D为螺旋直径)的60%-70%。

**2. 轴承维护要点**

- 选用重载型调心滚子轴承(如223系列),润滑脂建议采用二硫化钼锂基脂,注脂周期不超过400小时。

- 升级密封系统:在粉尘环境加装迷宫式密封+气密封组合装置,轴承座设计回油槽防止润滑脂流失。

- 温度监控:安装PT100温度传感器,设定75℃报警值,实现预知性维护。

**3. 电气系统改造方案**

- 增设过载保护:电机功率>7.5kW时,应配置热继电器+熔断器双重保护,整定电流为额定电流的1.1-1.25倍。

- 变频器参数设置:加速时间建议10-15秒,载波频率设为5kHz以下以减少谐波干扰。对于大惯性负载,需启用转矩补偿功能。

- 定期检测:使用红外热像仪检查电缆接头温度,三相温差应<15℃;接地电阻值≤4Ω。

**4. 机械结构改进措施**

- 叶片耐磨处理:在输送磨琢性物料时,叶片工作面可堆焊碳化钨涂层(厚度2-3mm),使用寿命可延长3-5倍。

- 轴体强化:对于长距离输送(>20米),采用分段式空心轴设计,中间加装支撑轴承,轴体直线度偏差控制在0.5mm/m以内。

- 新型连接方式:淘汰键连接,改用胀套联接,能有效避免键槽应力集中导致的断裂问题。

### 四、预防性维护体系的建立

为避免突发性停转,建议建立以下维护制度:

1. **日常点检表**

| 检查项目 | 标准值 | 检测周期 |

|---|---|---|

| 轴承温度 | ≤65℃ | 每班次 |

| 链条松紧度 | 下垂量<2%中心距 | 每周 |

| 叶片磨损量 | <原始厚度20% | 每月 |

2. **润滑管理**

制定润滑图表,明确各润滑点的油脂型号、加注量和周期。对于高温环境,应选用合成烃类润滑脂(如SKF LGET2)。

3. **状态监测技术应用**

- 安装振动传感器监测轴承故障特征频率(BPFO/BPFI)

- 采用声发射技术检测叶片裂纹早期发展

- 通过电流频谱分析判断负载异常波动

### 五、特殊工况的应对策略

1. **高温物料输送**

当物料温度>200℃时,需采取以下措施:

- 选用耐热钢(如310S)制作叶片,轴体设置水冷夹套

- 增大叶片与槽体间隙至15-20mm预留热膨胀量

- 减速机选用油池润滑方式,并加装散热翅片

2. **腐蚀性环境处理**

对于化工原料输送:

- 整体采用316L不锈钢材质

- 非金属选项可考虑超高分子量聚乙烯衬里

- 接液部位设计成可快速更换的模块化结构

通过以上系统化的故障分析和解决方案,结合定期维护与技术创新,可显著降低螺旋输送机叶片停转概率。某水泥厂实施改进方案后,设备故障停机时间从年均56小时降至8小时,维修成本降低42%,充分验证了预防性维护的重要性。在实际操作中,还需根据具体工况灵活调整维护策略,才能确保输送系统长期稳定运行。

### 一、螺旋输送机叶片停转的常见原因

1. **物料堵塞**

这是导致叶片停转的最主要原因。当输送的物料湿度过高、粘性过大或含有杂质时,容易在输送过程中形成结块,卡在叶片与槽体之间。特别是输送粉状物料时,若物料流动性差,更容易在进料口附近堆积,造成螺旋轴负载骤增。

2. **轴承故障**

螺旋输送机的头尾轴承长期承受较大载荷,若润滑不足或密封失效,会导致轴承磨损、卡死。现场检查时可注意轴承部位是否有异常温升(通常超过70℃即属异常)或异响,这是轴承损坏的典型征兆。

3. **电机故障**

包括电源缺相、电压不稳、过载保护跳闸等电气问题。三相电机若缺相运行,输出扭矩会显著下降;而变频器参数设置不当也可能导致电机无法提供足够动力。据统计,约30%的停转故障与电气系统直接相关。

4. **机械连接失效**

联轴器松动、键槽磨损或传动链条断裂都会中断动力传递。特别是采用链传动的设备,链条松弛度过大可能导致跳齿,此时需立即停机调整张紧装置。

5. **设计缺陷**

叶片与槽体间隙过大(超过10mm)会导致物料回流,增加运行阻力;而螺旋轴径与输送量不匹配时,轴体易发生弯曲变形。这类问题多在新设备调试阶段显现。

### 二、系统化的故障诊断流程

当发现叶片停转时,建议按以下步骤进行排查:

1. **立即切断电源**

在设备完全停止前严禁用手或其他工具强行转动叶片,避免机械伤害。

2. **反向排查法**

- 首先手动盘车,判断机械卡阻位置。若能转动但阻力大,重点检查轴承和物料状态;若完全无法转动,需拆卸检查内部堵塞情况。

- 检查电机空载运行状态。断开负载后启动电机,观察运转方向是否正确(标准为从进料口向出料口看时叶片逆时针旋转)、转速是否稳定。

- 使用兆欧表测量电机绝缘电阻,正常值应>1MΩ;用钳形电流表检测三相电流平衡度,偏差不应超过10%。

3. **分段排查法**

对于长度超过15米的输送机,可拆开中间吊轴承检查,分段确认堵塞部位。同时检查各支撑架的紧固螺栓是否松动,地基沉降可能导致机架变形。

### 三、针对性的解决方案

根据不同的故障原因,可采取以下解决措施:

**1. 物料堵塞的应急处理**

- 使用专用清堵工具(如尼龙棒)从检修孔反向疏通,严禁使用金属器具以免损伤叶片。对于粘性物料,可先注入适量溶剂(如柴油)软化结块。

- 调整进料方式:安装振动给料器或改造料斗角度,保持均匀进料。对于易吸湿物料,建议在进料口加装热风干燥装置。

- 工艺参数优化:降低输送量至额定值的80%,转速控制在临界转速(n=30/√D,D为螺旋直径)的60%-70%。

**2. 轴承维护要点**

- 选用重载型调心滚子轴承(如223系列),润滑脂建议采用二硫化钼锂基脂,注脂周期不超过400小时。

- 升级密封系统:在粉尘环境加装迷宫式密封+气密封组合装置,轴承座设计回油槽防止润滑脂流失。

- 温度监控:安装PT100温度传感器,设定75℃报警值,实现预知性维护。

**3. 电气系统改造方案**

- 增设过载保护:电机功率>7.5kW时,应配置热继电器+熔断器双重保护,整定电流为额定电流的1.1-1.25倍。

- 变频器参数设置:加速时间建议10-15秒,载波频率设为5kHz以下以减少谐波干扰。对于大惯性负载,需启用转矩补偿功能。

- 定期检测:使用红外热像仪检查电缆接头温度,三相温差应<15℃;接地电阻值≤4Ω。

**4. 机械结构改进措施**

- 叶片耐磨处理:在输送磨琢性物料时,叶片工作面可堆焊碳化钨涂层(厚度2-3mm),使用寿命可延长3-5倍。

- 轴体强化:对于长距离输送(>20米),采用分段式空心轴设计,中间加装支撑轴承,轴体直线度偏差控制在0.5mm/m以内。

- 新型连接方式:淘汰键连接,改用胀套联接,能有效避免键槽应力集中导致的断裂问题。

### 四、预防性维护体系的建立

为避免突发性停转,建议建立以下维护制度:

1. **日常点检表**

| 检查项目 | 标准值 | 检测周期 |

|---|---|---|

| 轴承温度 | ≤65℃ | 每班次 |

| 链条松紧度 | 下垂量<2%中心距 | 每周 |

| 叶片磨损量 | <原始厚度20% | 每月 |

2. **润滑管理**

制定润滑图表,明确各润滑点的油脂型号、加注量和周期。对于高温环境,应选用合成烃类润滑脂(如SKF LGET2)。

3. **状态监测技术应用**

- 安装振动传感器监测轴承故障特征频率(BPFO/BPFI)

- 采用声发射技术检测叶片裂纹早期发展

- 通过电流频谱分析判断负载异常波动

### 五、特殊工况的应对策略

1. **高温物料输送**

当物料温度>200℃时,需采取以下措施:

- 选用耐热钢(如310S)制作叶片,轴体设置水冷夹套

- 增大叶片与槽体间隙至15-20mm预留热膨胀量

- 减速机选用油池润滑方式,并加装散热翅片

2. **腐蚀性环境处理**

对于化工原料输送:

- 整体采用316L不锈钢材质

- 非金属选项可考虑超高分子量聚乙烯衬里

- 接液部位设计成可快速更换的模块化结构

通过以上系统化的故障分析和解决方案,结合定期维护与技术创新,可显著降低螺旋输送机叶片停转概率。某水泥厂实施改进方案后,设备故障停机时间从年均56小时降至8小时,维修成本降低42%,充分验证了预防性维护的重要性。在实际操作中,还需根据具体工况灵活调整维护策略,才能确保输送系统长期稳定运行。

上一篇:大倾角皮带输送机适用角度及优点

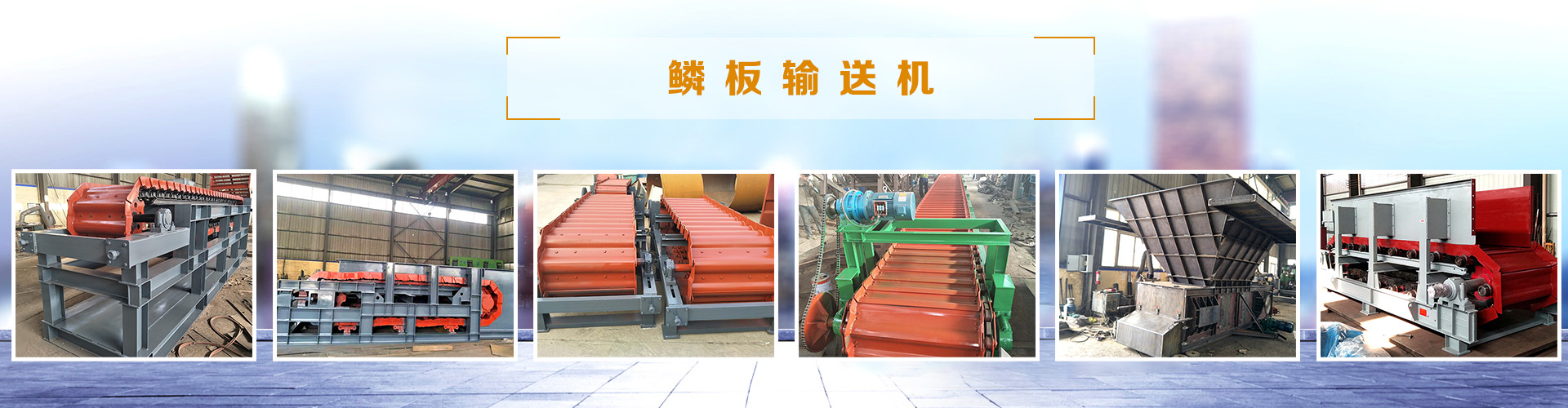

下一篇:鳞板输送机安装使用注意事项

电话

18937310551