砂石骨料筛分分级设备

发布时间:2025/5/6 13:23:35 人气:

砂石骨料筛分分级设备是现代化工程建设中不可或缺的关键机械,其技术发展与市场需求紧密关联。随着我国基础设施建设的持续投入和环保要求的不断提高,砂石骨料筛分设备正朝着高效化、智能化、环保化的方向快速发展。本文将从技术原理、设备分类、行业现状及未来趋势等维度,全面剖析这一领域的核心内容。

### 一、筛分设备的技术原理与核心部件

砂石骨料的筛分分级本质上是根据物料粒径差异进行机械分离的过程。振动筛作为最常用的设备类型,通过电机驱动激振器产生周期性振动,使筛面上的物料产生抛掷运动,较小颗粒透过筛孔实现分级。现代设备普遍采用多段筛网设计,可同时产出4-6种不同规格的骨料,筛分效率可达95%以上。核心部件包括:

1. **筛箱结构**:采用高强度钢材焊接而成,新型设备普遍使用模块化设计,便于更换筛网;

2. **振动系统**:包含振动电机、偏心块和减震弹簧,部分高端设备已采用变频调速技术;

3. **筛网材质**:聚氨酯筛网耐磨性较传统金属筛网提升3-5倍,使用寿命可达8000小时;

4. **智能控制系统**:集成PLC和传感器,可实时监测振幅、温度等参数。

### 二、主流设备类型与应用场景

根据工作原理差异,当前市场主流设备可分为三大类:

1. **圆振动筛**:采用圆形运动轨迹,适合中细粒度物料(0-50mm)的分级,处理量可达800t/h,广泛用于商品混凝土站;

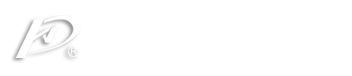

2. **直线振动筛**:物料呈直线前进运动,特别适合5mm以上的粗骨料筛分,在大型砂石骨料生产线中应用广泛;

3. **高频脱水筛**:振动频率达3000次/分钟,兼具分级和脱水功能,是机制砂生产的必备设备。

值得注意的是,移动式筛分站近年增长迅速,其集给料、筛分、输送于一体,转场安装仅需2-3天,特别适合EPC项目和临时工程。某知名厂商的MC系列移动站已实现遥控操作,单台设备年处理量可达150万吨。

### 三、行业现状与技术创新

据行业协会数据显示,2024年我国砂石骨料筛分设备市场规模突破120亿元,年增长率保持在8%左右。市场竞争呈现以下特点:

- **环保升级**:新型脉冲除尘系统可使粉尘排放浓度低于20mg/m³,较国标严格50%;

- **能效突破**:某品牌推出的第三代振动筛节能30%,年节省电费超15万元;

- **智能运维**:基于物联网的远程诊断系统普及率已达40%,故障响应时间缩短70%。

典型案例显示,南方某年产500万吨骨料生产线通过配置智能筛分系统,产品合格率从88%提升至96%,人工成本降低40%。设备厂商正加速布局海外市场,东南亚地区年出口增速超过25%。

### 四、选购要点与使用维护

用户在选购设备时应重点考虑:

1. **处理能力匹配**:建议按峰值产量的1.2倍选型,如时产200吨生产线宜选择240t/h设备;

2. **物料特性适配**:粘性物料需选用大倾角筛面,腐蚀性物料建议采用不锈钢结构;

3. **能耗指标**:新型设备吨处理电耗应控制在0.8-1.2kWh之间;

4. **售后服务**:关键部件保修期应不少于2年。

日常维护需特别注意:

- 每周检查筛网张紧度,松紧偏差不超过2mm;

- 每月补充润滑脂,轴承温度不得超过75℃;

- 每季度校准振动参数,振幅误差控制在±0.5mm内。

### 五、未来发展趋势

行业专家预测未来五年将出现三大变革:

1. **数字孪生技术**:通过虚拟仿真实现设备参数动态优化,预计可提升效率15%;

2. **复合材料应用**:碳纤维增强筛网将使设备重量减轻40%,寿命延长1倍;

3. **资源循环系统**:集成AI分选模块,实现建筑垃圾再生骨料的精准分级。

特别在"双碳"目标下,光伏驱动型筛分设备已进入试验阶段,某试点项目显示年减排CO₂可达80吨。随着5G技术的普及,无人化筛分车间或将成为行业新标准。

结语:砂石骨料筛分设备的技术演进正深刻改变传统建材生产方式。从单纯的分级机械发展为集智能控制、环保处理、资源循环于一体的综合系统,这一领域的创新将持续为基建工程提质增效提供核心支撑。用户在选择和使用设备时,既要关注眼前的生产需求,更需前瞻性地考量技术迭代带来的长期价值。

### 一、筛分设备的技术原理与核心部件

砂石骨料的筛分分级本质上是根据物料粒径差异进行机械分离的过程。振动筛作为最常用的设备类型,通过电机驱动激振器产生周期性振动,使筛面上的物料产生抛掷运动,较小颗粒透过筛孔实现分级。现代设备普遍采用多段筛网设计,可同时产出4-6种不同规格的骨料,筛分效率可达95%以上。核心部件包括:

1. **筛箱结构**:采用高强度钢材焊接而成,新型设备普遍使用模块化设计,便于更换筛网;

2. **振动系统**:包含振动电机、偏心块和减震弹簧,部分高端设备已采用变频调速技术;

3. **筛网材质**:聚氨酯筛网耐磨性较传统金属筛网提升3-5倍,使用寿命可达8000小时;

4. **智能控制系统**:集成PLC和传感器,可实时监测振幅、温度等参数。

### 二、主流设备类型与应用场景

根据工作原理差异,当前市场主流设备可分为三大类:

1. **圆振动筛**:采用圆形运动轨迹,适合中细粒度物料(0-50mm)的分级,处理量可达800t/h,广泛用于商品混凝土站;

2. **直线振动筛**:物料呈直线前进运动,特别适合5mm以上的粗骨料筛分,在大型砂石骨料生产线中应用广泛;

3. **高频脱水筛**:振动频率达3000次/分钟,兼具分级和脱水功能,是机制砂生产的必备设备。

值得注意的是,移动式筛分站近年增长迅速,其集给料、筛分、输送于一体,转场安装仅需2-3天,特别适合EPC项目和临时工程。某知名厂商的MC系列移动站已实现遥控操作,单台设备年处理量可达150万吨。

### 三、行业现状与技术创新

据行业协会数据显示,2024年我国砂石骨料筛分设备市场规模突破120亿元,年增长率保持在8%左右。市场竞争呈现以下特点:

- **环保升级**:新型脉冲除尘系统可使粉尘排放浓度低于20mg/m³,较国标严格50%;

- **能效突破**:某品牌推出的第三代振动筛节能30%,年节省电费超15万元;

- **智能运维**:基于物联网的远程诊断系统普及率已达40%,故障响应时间缩短70%。

典型案例显示,南方某年产500万吨骨料生产线通过配置智能筛分系统,产品合格率从88%提升至96%,人工成本降低40%。设备厂商正加速布局海外市场,东南亚地区年出口增速超过25%。

### 四、选购要点与使用维护

用户在选购设备时应重点考虑:

1. **处理能力匹配**:建议按峰值产量的1.2倍选型,如时产200吨生产线宜选择240t/h设备;

2. **物料特性适配**:粘性物料需选用大倾角筛面,腐蚀性物料建议采用不锈钢结构;

3. **能耗指标**:新型设备吨处理电耗应控制在0.8-1.2kWh之间;

4. **售后服务**:关键部件保修期应不少于2年。

日常维护需特别注意:

- 每周检查筛网张紧度,松紧偏差不超过2mm;

- 每月补充润滑脂,轴承温度不得超过75℃;

- 每季度校准振动参数,振幅误差控制在±0.5mm内。

### 五、未来发展趋势

行业专家预测未来五年将出现三大变革:

1. **数字孪生技术**:通过虚拟仿真实现设备参数动态优化,预计可提升效率15%;

2. **复合材料应用**:碳纤维增强筛网将使设备重量减轻40%,寿命延长1倍;

3. **资源循环系统**:集成AI分选模块,实现建筑垃圾再生骨料的精准分级。

特别在"双碳"目标下,光伏驱动型筛分设备已进入试验阶段,某试点项目显示年减排CO₂可达80吨。随着5G技术的普及,无人化筛分车间或将成为行业新标准。

结语:砂石骨料筛分设备的技术演进正深刻改变传统建材生产方式。从单纯的分级机械发展为集智能控制、环保处理、资源循环于一体的综合系统,这一领域的创新将持续为基建工程提质增效提供核心支撑。用户在选择和使用设备时,既要关注眼前的生产需求,更需前瞻性地考量技术迭代带来的长期价值。

上一篇:泥石分离设备

下一篇:滚筒筛沙机圆形滚筒和八角滚筒

电话

18937310551