砂石料多层分级筛

发布时间:2025/5/19 9:34:16 人气:

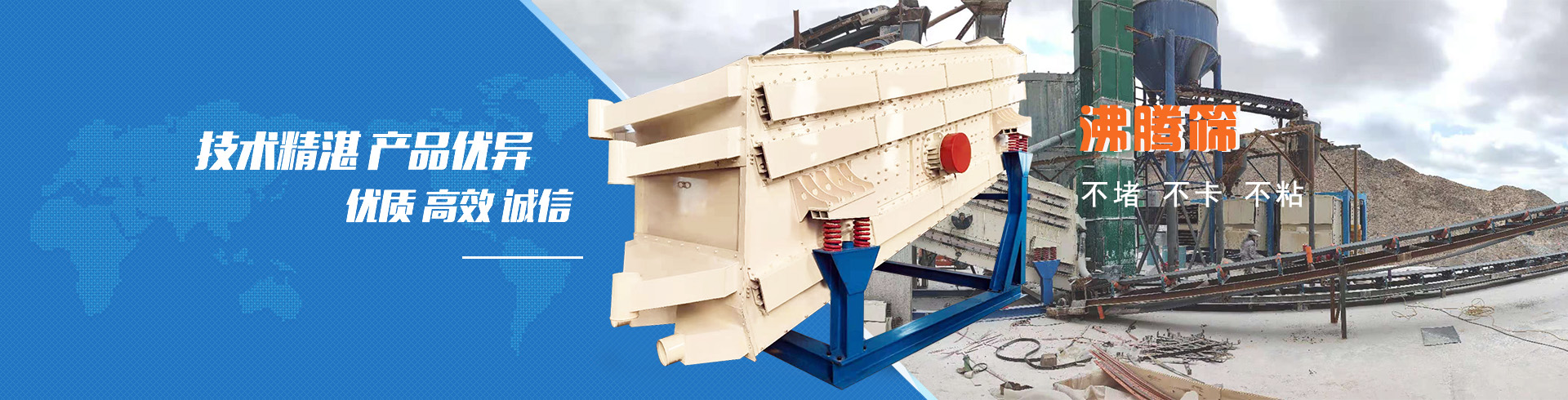

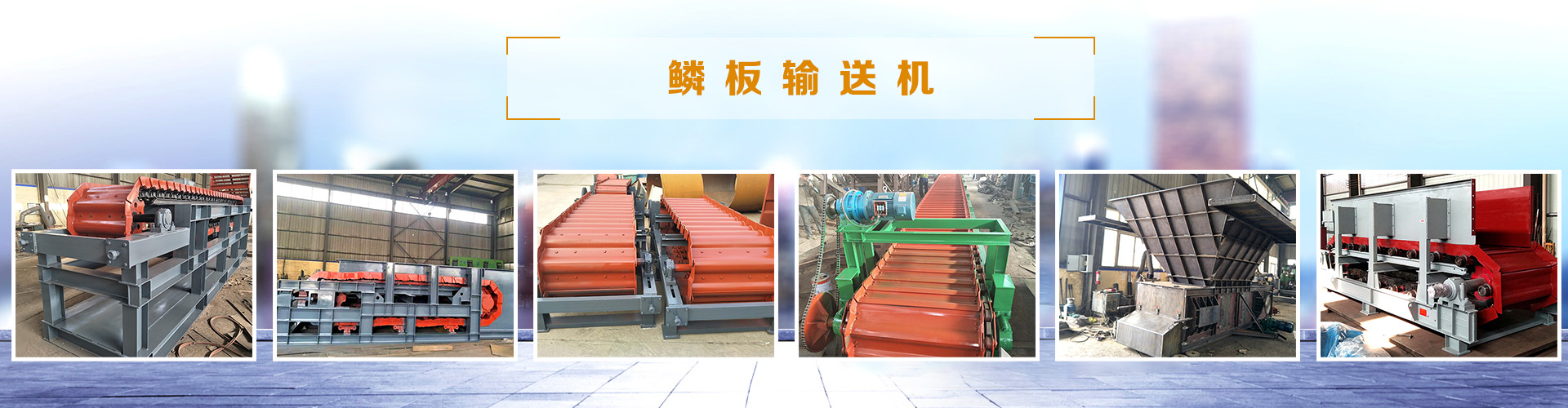

砂石料多层分级筛是矿山、建筑、建材等行业中不可或缺的重要设备,其核心功能是通过不同层级的筛网将混合砂石料按照粒径大小进行精确分级,以满足不同工程对骨料规格的严格要求。随着基建规模的扩大和环保要求的提升,多层分级筛的技术迭代与市场应用正呈现新的发展趋势。

### 一、技术原理与结构设计

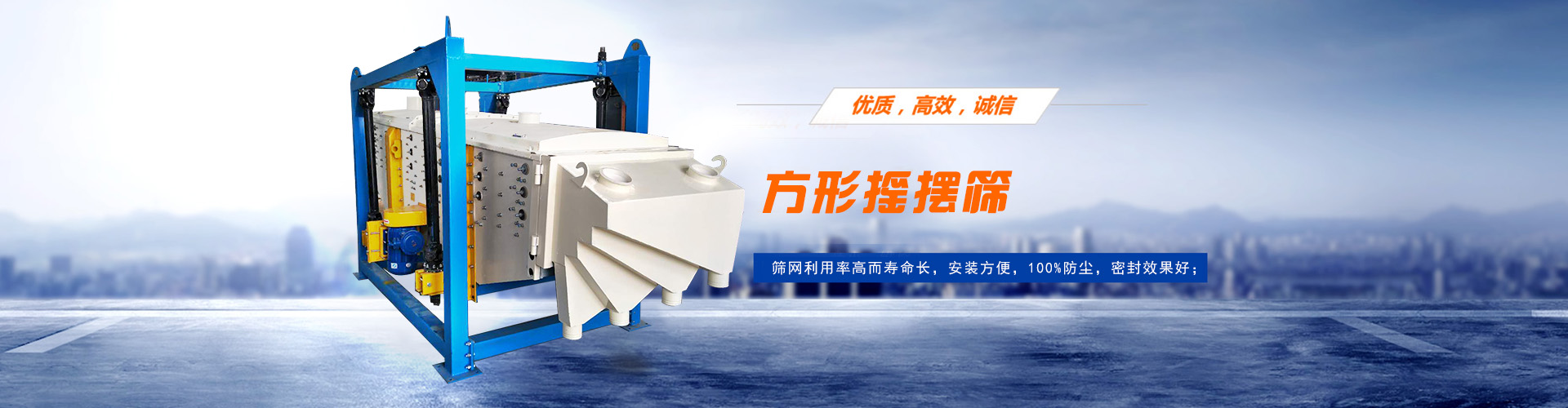

砂石料多层分级筛通常采用振动筛分原理,由筛箱、振动电机、筛网、减震弹簧等核心部件构成。其工作流程为:物料从进料口进入筛箱后,在振动电机产生的激振力作用下,颗粒在筛面上做抛掷运动,小于筛孔尺寸的物料透筛,大于筛孔尺寸的物料继续向前运动至下一层筛网,最终实现3-5级分级。例如,某型号的**B82SVVN485485C**设备采用双层不锈钢筛网,上层筛孔为20mm,下层为5mm,可高效分离出粗骨料、中骨料和细砂,处理量可达50吨/小时。

筛网材质的选择直接影响设备寿命和分选精度。目前主流方案包括:

1. **聚氨酯筛网**:耐磨性强,适用于高硬度物料(如花岗岩),使用寿命比金属筛网延长30%以上;

2. **锰钢编织筛网**:成本低,抗冲击性好,但需定期更换;

3. **橡胶筛板**:降噪效果显著,适合环保要求严格的城区施工。

### 二、行业应用场景分析

在混凝土生产中,分级筛可确保骨料粒径符合GB/T 14685-2022标准,避免因级配不合理导致的混凝土强度缺陷。以某高铁项目为例,采用**0EBTJA15F17B**型分级筛后,5-10mm骨料的含粉量控制在3%以下,显著提升了轨道板混凝土的耐久性。

在机制砂领域,多层筛分与干法除尘技术的结合成为新趋势。如浙江某矿山引入的智能分级系统,通过风选装置与振动筛联动,使石粉含量从15%降至7%,同时回收的0.075mm以下微粉可作为水泥掺合料再利用,实现资源零浪费。

### 三、技术创新与智能化升级

近年来,分级筛技术呈现三大突破:

1. **变频调速技术**:通过调节振动电机频率(0-50Hz可调),适应不同湿度、粘度的物料,如福建某企业开发的变频系统使含水8%的黏土质砂石筛分效率提升40%;

2. **模块化设计**:筛网快拆结构可在15分钟内完成更换,比传统螺栓固定方式节约70%维护时间;

3. **AI视觉分选**:部分高端机型配备摄像头实时监测筛网堵塞情况,并自动触发反向振动清堵程序。

值得注意的是,物联网技术的应用让远程监控成为可能。用户可通过手机APP查看筛机运行参数(如振动幅度、轴承温度等),某品牌设备的数据显示,预防性维护可使故障率降低60%。

### 四、市场格局与选购建议

当前国内市场呈现“两极分化”态势:中小型企业倾向于采购3-8万元的国产基础机型,而大型工程更青睐15-30万元的进口品牌(如德国Haver & Boecker)。根据GuideChem平台数据,2024年分级筛询盘量同比增长22%,其中东南亚市场对移动式筛分机的需求尤为突出。

选购时需重点关注:

- **处理能力**:根据产量选择合适型号,如时产100吨以上项目建议选用双振动电机驱动的重型筛;

- **密封性能**:检查防尘罩是否采用硅胶密封条,避免粉尘外溢;

- **能耗比**:新型永磁电机可比传统电机节电25%左右。

### 五、环保合规与未来发展

随着《建材行业碳达峰实施方案》的推进,低噪音(<75dB)、低能耗(<5.5kW·h/吨)设备将成为强制要求。部分省份已对露天筛分作业征收扬尘排污费,这促使企业转向封闭式分级筛。行业专家预测,未来五年内,搭载数字孪生技术的智能筛分系统将逐步普及,实现从“单一筛分”到“骨料整形-分级-含粉量控制”的全流程优化。

从技术演进来看,砂石料分级筛正从机械化向智能化、从单机作业向生产线集成方向跨越。在“双碳”目标下,兼具高效分选与绿色生产特性的设备将成为市场主流,推动整个砂石产业链向精细化、可持续化发展。

### 一、技术原理与结构设计

砂石料多层分级筛通常采用振动筛分原理,由筛箱、振动电机、筛网、减震弹簧等核心部件构成。其工作流程为:物料从进料口进入筛箱后,在振动电机产生的激振力作用下,颗粒在筛面上做抛掷运动,小于筛孔尺寸的物料透筛,大于筛孔尺寸的物料继续向前运动至下一层筛网,最终实现3-5级分级。例如,某型号的**B82SVVN485485C**设备采用双层不锈钢筛网,上层筛孔为20mm,下层为5mm,可高效分离出粗骨料、中骨料和细砂,处理量可达50吨/小时。

筛网材质的选择直接影响设备寿命和分选精度。目前主流方案包括:

1. **聚氨酯筛网**:耐磨性强,适用于高硬度物料(如花岗岩),使用寿命比金属筛网延长30%以上;

2. **锰钢编织筛网**:成本低,抗冲击性好,但需定期更换;

3. **橡胶筛板**:降噪效果显著,适合环保要求严格的城区施工。

### 二、行业应用场景分析

在混凝土生产中,分级筛可确保骨料粒径符合GB/T 14685-2022标准,避免因级配不合理导致的混凝土强度缺陷。以某高铁项目为例,采用**0EBTJA15F17B**型分级筛后,5-10mm骨料的含粉量控制在3%以下,显著提升了轨道板混凝土的耐久性。

在机制砂领域,多层筛分与干法除尘技术的结合成为新趋势。如浙江某矿山引入的智能分级系统,通过风选装置与振动筛联动,使石粉含量从15%降至7%,同时回收的0.075mm以下微粉可作为水泥掺合料再利用,实现资源零浪费。

### 三、技术创新与智能化升级

近年来,分级筛技术呈现三大突破:

1. **变频调速技术**:通过调节振动电机频率(0-50Hz可调),适应不同湿度、粘度的物料,如福建某企业开发的变频系统使含水8%的黏土质砂石筛分效率提升40%;

2. **模块化设计**:筛网快拆结构可在15分钟内完成更换,比传统螺栓固定方式节约70%维护时间;

3. **AI视觉分选**:部分高端机型配备摄像头实时监测筛网堵塞情况,并自动触发反向振动清堵程序。

值得注意的是,物联网技术的应用让远程监控成为可能。用户可通过手机APP查看筛机运行参数(如振动幅度、轴承温度等),某品牌设备的数据显示,预防性维护可使故障率降低60%。

### 四、市场格局与选购建议

当前国内市场呈现“两极分化”态势:中小型企业倾向于采购3-8万元的国产基础机型,而大型工程更青睐15-30万元的进口品牌(如德国Haver & Boecker)。根据GuideChem平台数据,2024年分级筛询盘量同比增长22%,其中东南亚市场对移动式筛分机的需求尤为突出。

选购时需重点关注:

- **处理能力**:根据产量选择合适型号,如时产100吨以上项目建议选用双振动电机驱动的重型筛;

- **密封性能**:检查防尘罩是否采用硅胶密封条,避免粉尘外溢;

- **能耗比**:新型永磁电机可比传统电机节电25%左右。

### 五、环保合规与未来发展

随着《建材行业碳达峰实施方案》的推进,低噪音(<75dB)、低能耗(<5.5kW·h/吨)设备将成为强制要求。部分省份已对露天筛分作业征收扬尘排污费,这促使企业转向封闭式分级筛。行业专家预测,未来五年内,搭载数字孪生技术的智能筛分系统将逐步普及,实现从“单一筛分”到“骨料整形-分级-含粉量控制”的全流程优化。

从技术演进来看,砂石料分级筛正从机械化向智能化、从单机作业向生产线集成方向跨越。在“双碳”目标下,兼具高效分选与绿色生产特性的设备将成为市场主流,推动整个砂石产业链向精细化、可持续化发展。

上一篇:ZPS-1000型直排振动筛

下一篇:电磁高频脱水振动筛的简介

电话

18937310551